Conditionneuses d’emballages aseptique en briques de carton: le choix entre solutions mécaniques et mécatroniques

Contents of the article

1. DIFFERENTES TECHNOLOGIES POUR LE CONDITIONNEMENT ASEPTIQUE EN BRIQUES DE CARTON : SOLUTIONS MÉCANIQUES ET MÉCATRONIQUES

2. AVANTAGES ET INCONVÉNIENTS DES DIFFÉRENTES SOLUTIONS TECHNOLOGIQUES POUR LE CONDITIONNEMENT ASEPTIQUE EN BRIQUES CARTON

3. CONCLUSIONS SUR LA COMPARAISON ENTRE LES DEUX DIFFÉRENTS SYSTÈMES D'EMBALLAGE

Performances, fiabilité et coûts d'exploitation réduits sont les caractéristiques essentielles pour chaque technologie dans tous les domaines industriels. Par ailleurs, le besoin de flexibilité s'accroît tant en termes de nouveaux produits à lancer sur le marché que de réduction de leurs délais de lancement.

Les entreprises ont également besoin de passer d'un type d'emballage à un autre le plus rapidement possible, sans l'assistance d'un personnel technique hautement qualifié.

Examinons tout d’abord les exigences que doivent satisfaire les machines de conditionnement pour l’industrie des aliments liquides aseptiques.

Les producteurs de lait, de boissons et d'aliments liquides, ont tout d’abord besoin de machines capables d'assurer une fiabilité absolue et nécessitent de solutions capables de fournir des niveaux de flexibilité de plus en plus important comme la possibilité de passer d'une forme d'emballage à une autre ayant la même section ou une section différente.

Les différentes technologies pour le conditionnement aseptique en briques de carton : solutions mécaniques et mécatroniques

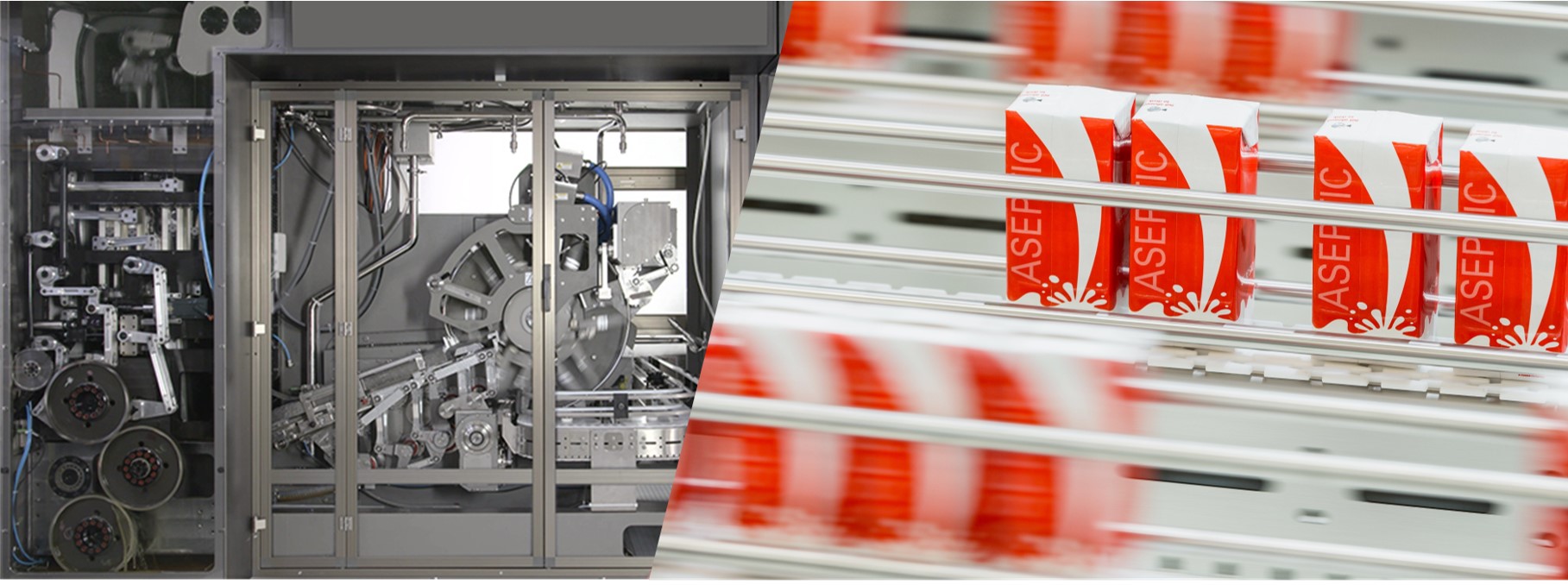

Les machines de conditionnement de briques aseptiques peuvent être fabriquées en utilisant des solutions de mécatronique (ou alors électronique, avec l'utilisation intensive de servomoteurs) ou en utilisant des solutions mécaniques (caractérisées par un système de commutation mécanique).

Au vu des exigences décrites ci-dessus, il est peut-être utile de fournir un aperçu des deux solutions afin que les entreprises qui ont l'intention d'utiliser des machines de conditionnement aseptique pour réaliser des produits (comme le lait UHT, les jus de fruits, le vin et d'autres aliments liquides) en cartons multicouche puissent choisir la meilleure solution lors de l'achat d'une machine de conditionnement aseptique en fonction de leurs besoins et des caractéristiques de leur entreprise.

Il est important de préciser que la technologie de l'emballage aseptique repose principalement sur deux concepts: l'intégrité de l'emballage et le conditionnement aseptique.

Le choix entre une solution mécanique ou mécatronique n'a aucun impact sur le processus aseptique de la conditionneuse aseptique de brique en carton multicouches..

Avantages et inconvénients des différentes solutions technologiques pour l'emballage en carton aseptique

Pours et contres d'une machine de conditionnement aseptique basée sur un système d'entraînement mécatronique

Un servomoteur est intrinsèquement flexible dans la mesure où il vous permet de modifier les lois de mouvement via un logiciel sans avoir à apporter de modifications à la machine. Il est donc rapide à mettre en œuvre car l'opérateur n'a qu'à sélectionner la configuration appropriée sur l’écran tactile. Il s'agit d'une fonctionnalité utile si vous devez lancer un nouveau produit sur le marché car certaines des modifications sont simplifiées, ce qui permet de gagner du temps et de réduire les coûts. La modification des lois de mouvement à l'aide des technologies mécatroniques peut être mise en œuvre dans tous les formats utilisés par la machine de conditionnement. De plus, il n'y a pas de limite au nombre de lois de mouvement qui peuvent être mises en œuvre, et cela peut être fait à tout moment.

En revanche, un problème critique lié aux solutions basées sur les entraînements mécatroniques est que les questions liées aux servomoteurs sont également liées au logiciel et nécessitent donc l'intervention d'un spécialiste informatique. Il est souvent impossible pour les opérateurs et les techniciens de maintenance qui ne sont pas spécialisés dans le domaine de l'automation, de résoudre rapidement ces problèmes. Une panne électronique mineure peut devenir un problème grave et entraîner des temps d'arrêt imprévus.

L'objectif du conditionnement aseptique, en termes de précision de remplissage des briques (volume de liquide alimentaire en ml), est de respecter une tolérance de 1 pour mille. À cet égard, la précision qui peut être obtenue par les systèmes électroniques a des limites en fonction de la vitesse.

Cette limitation des solutions mécatroniques est accentuée lorsque le poids et l'inertie des composants augmentent. Il s'agit d'un aspect extrêmement important pour le secteur du conditionnement en carton aseptique car l'intégrité de l'emballage dépend de la précision des réglages mécaniques dans des unités spécifiques de la machine. Les solutions mécatroniques utilisent généralement des courroies qui peuvent se déformer pendant l'utilisation. Cela peut entraîner indirectement des variations dans les paramètres mécaniques et donc parfois, des problèmes d'intégrité de l'emballage.

Les systèmes basés sur les technologies électroniques ont tendance à être plus sensibles aux surtensions dans l'installation de production. Cela pourrait augmenter le risque de défaillance mécanique et ne devrait pas être sous-estimé, en particulier dans les installations situées dans les pays où l'infrastructure est pauvre.

Pours et contres d'une conditionneuse aseptique basée sur une motorisation mécanique

D'une manière générale, une came peut garantir une précision absolue même à grande vitesse, notamment dans le cas de systèmes de desmo cam qui ne permettent pas de jeu mécanique entre les composants. La répétabilité des performances dans le temps est garantie et constante, surtout si l'unité de came est située dans un environnement protégé et correctement lubrifié.

Contrairement à un système d'entraînement mécatronique, qui dans de nombreuses applications est utilisé avec des courroies, les cames sont moins sensibles aux problèmes liés à l'usure des composants et aux éventuelles variations comme conséquence des réglages mécaniques. Les systèmes de cames ne sont pas particulièrement sensibles aux masses en jeu, en particulier à des vitesses élevées, tant que les cames sont de la bonne taille.

Le risque de défaillance mécanique due à des surtensions est faible car il y a moins de composants électroniques. Cela a évidemment un impact positif en termes de fiabilité car les mouvements sont mécaniquement liés entre eux et il n'y a pas de risque de collision, ce qui entraînerait des temps d'arrêt coûteux pour le client.

Il est plus facile, plus rapide et moins coûteux de résoudre des problèmes techniques dans un système mécanique. Contrairement aux systèmes qui utilisent des servomoteurs, le dépannage est plus intuitif et ne nécessite pas l'intervention de techniciens hautement spécialisés.

Du point de vue de la flexibilité, la mise en œuvre d'une solution mécanique de changement de format à l'aide de cames via l’écran opérateur est complexe. Cela nécessiterait des compétences de conception mécanique incroyablement avancées qui sont rarement disponibles. Bien que des solutions de conception technologique extrêmement avancées et sophistiquées soient nécessaires, les mécanismes à cames garantissent une plus grande fiabilité dans le temps en termes de robustesse du système et offrent donc une meilleure efficacité de production.

Contrairement à ce que l’on pourrait penser, les systèmes à motorisation mécanique vous permettent également de gérer efficacement divers aspects de la flexibilité.

Tout d'abord, grâce à cette solution, il est possible de passer rapidement d'un emballage à un autre de même section (par exemple passer d'un emballage square de 500 ml à un emballage square de 1000 ml en quelques minutes, sans perte de stérilité).

Il est aussi possible de passer d'un produit à un autre (conversion 3D) ayant une section différente, par exemple d'un emballage Slim de 200 ml à une brique carrée de 1000 ml, dans un délai raisonnable, en utilisant le personnel de l'entreprise (donc sans avoir besoin l'assistance des techniciens des constructeurs de machines).

Enfin, il est possible d'utiliser sur la même machine des emballages ayant des formes spéciales et personnalisées. Des solutions techniques innovantes signifient que la machine d'emballage est conçue pour former des emballages qui n'ont pas encore été conçus, c'est-à-dire dont les caractéristiques (forme et taille) ne sont pas connues au moment de l'achat de la machine. Cela permet au client de demander successivement à son fournisseur une modification du format de l’emballage, en fonction de ses besoins marketing.

La solution de changement de format basé sur un mouvement mécanique a un coût plus élevé par rapport à la solution mécatronique car le système a besoin d'unités mécaniques supplémentaires à haut contenu technologique, qui ne sont pas nécessaires si un système mécatronique est utilisé. Donc, fondamentalement, vous aurez besoin d'une came et d'un système de commutation mécanique supplémentaire.

La complexité de la conception et les coûts plus élevés sont justifiés par la fiabilité, l'efficacité et la précision accrues.

Pour résumer: par rapport à un système mécatronique, une solution mécanique offre une plus grande robustesse et des performances nettement supérieures.

Bien qu'il soit important de souligner que ces solutions, lorsqu'elles sont appliquées au système de changement de format, nécessitent l'utilisation de plusieurs cames, dans les milieux de production réels, il n'y a pas besoin de solutions qui nécessitent un plus grand nombre de changements de format. Essentiellement, les besoins de production normaux d'une entreprise peuvent être satisfaits en utilisant 3 cames.

Conclusions sur la comparaison entre les deux différents systèmes de conditionnement.

Dans le contexte du conditionnement aseptique où des niveaux très élevés de performance et de fiabilité sont essentiels, les solutions mécaniques sont préférables malgré leur coût et leur complexité plus élevés, afin de permettre des changements de format.

Les caractéristiques de cette solution technologique, discutées précédemment en détail, accélèrent et rationalisent les interventions techniques lors des cycles de production. Cela garantit des avantages globaux en termes de productivité et donc de coût total de possession (TCO).

IPI possède une vaste compétence dans la mise en œuvre de solutions mécaniques pour le conditionnement de nombreuses industries, comme que celles des aliments et des boissons. Le résultat de cette expertise est la conditionneuse aseptique FX120: la conditionneuse aseptique flexible alimentée par bobines la plus rapide au monde.

Le FX120 combine les atouts des systèmes de transmission mécanique, une capacité de production élevée et une grande flexibilité.

Si vous souhaitez recevoir plus d'informations sur la machine de conditionnement FX120 et d'autres solutions conçues par IPI pour ses clients, veuillez contacter nos experts:

Fournisseur de solutions aseptiques

Fournisseur de solutions aseptiques

Machine de conditionnement aseptique

Machine de conditionnement aseptique