Macchine per il confezionamento di brick in cartone asettico: la scelta tra soluzioni meccaniche e meccatroniche

Contenuti dell’articolo

1. LE DIVERSE TECNOLOGIE PER IL CONFEZIONAMENTO IN CARTONE ASETTICO: SOLUZIONI MECCANICHE E MECCATRONICHE

2. VANTAGGI E SVANTAGGI DELLE DIVERSE SOLUZIONI TECNOLOGICHE NEL SETTORE DEL CONFEZIONAMENTO ASETTICO IN CARTONE

3. CONCLUSIONI DEL RAFFRONTO TRA I DIVERSI SISTEMI DI CONFEZIONAMENTO

Performance, affidabilità e bassi costi operativi sono caratteristiche imprescindibili per ogni tecnologia in qualunque industria, ma sta aumentando sempre di più, nei vari settori merceologici, anche la necessità di flessibilità, sia in termini di nuovi prodotti da lanciare sul mercato che di riduzione dei tempi di lancio.

Le aziende richiedono inoltre di poter passare da un tipo di formato ad un altro nel più breve tempo possibile, senza l'assistenza di personale tecnico altamente qualificato.

Esaminiamo innanzitutto quali sono i requisiti che le macchine confezionatrici devono soddisfare relativamente l’industria del packaging in cartone asettico.

I produttori di latte, bevande e liquidi alimentari richiedono in primo luogo macchinari che siano in grado di garantire la massima affidabilità e diversi livelli di flessibilità della produzione, come la possibilità di cambiare formato prescindendo dalla sezione della confezione.

Le diverse tecnologie per il confezionamento in cartone asettico: soluzioni meccaniche e meccatroniche

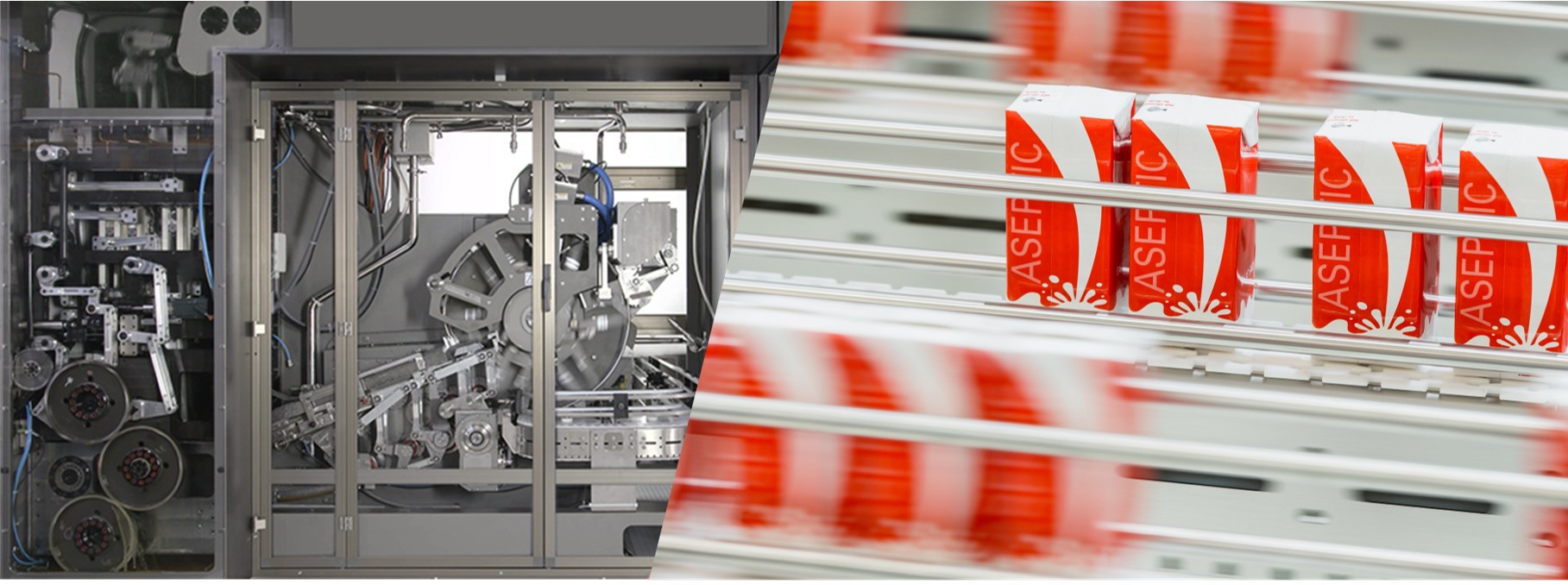

Le macchine confezionatrici per brick possono essere realizzate su soluzioni meccatroniche (o elettroniche, che prevedono l’utilizzo prevalente di servomotori) o su altre basate sulla meccanica (contraddistinte da un sistema di cambio meccanico).

Alla luce delle sopracitate esigenze dell’industria, riteniamo utile fornire alle aziende che intendono confezionare asetticamente il proprio prodotto (latte UHT, succhi, vino e altri liquidi alimentari) in contenitori in cartone multistrato, una panoramica delle due diverse soluzioni, al fine di effettuare la scelta migliore sulla riempitrice asettica di cui fornirsi in virtù delle loro esigenze e caratteristiche interne.

È bene chiarire che la tecnologia del packaging in cartone asettico si basa principalmente sui concetti di integrità del pacchetto e di confezionamento asettico, e che la scelta tra una soluzione di tipo meccanico o meccatronico non ha impatto sul processo asettico della riempitrice in cartone multistrato.

Vantaggi e svantaggi delle diverse soluzioni tecnologiche nel settore del confezionamento asettico in cartone

Pro e contro di una macchina confezionatrice basata sulla motorizzazione meccatronica

La motorizzazione con servomotori è intrinsecamente flessibile, in quanto consente di cambiare la legge di moto intervenendo a livello di programmazione software, senza dover apportare alcuna modifica in macchina: si tratta pertanto di una soluzione veloce da implementare poiché è sufficiente che l’operatore selezioni la configurazione opportuna da pannello. Questo aspetto è utile qualora emerga la necessità di lanciare sul mercato un nuovo prodotto, in quanto parte delle modifiche sono facilitate, comportando tempi e costi ridotti. La variazione delle leggi di moto utilizzando tecnologie meccatroniche è implementabile su tutti i formati realizzabili dalla riempitrice. Inoltre, non c’è limite al numero di leggi di moto che possono essere implementate ed è possibile operare in ogni momento.

Di contro, una criticità importante delle soluzioni basate sulla motorizzazione meccatronica è che le problematiche legate ai servomotori sono anch’esse di tipo software e richiedono, pertanto, l’intervento di uno specialista software: per operatori e manutentori non specializzati nell’ambito dell’automazione è molto spesso impossibile risolvere tali problemi in tempi rapidi. Un piccolo problema elettronico può quindi tradursi in un gravoso e inatteso fermo.

Nel confezionamento asettico, l’obiettivo in termini di precisione di riempimento del brick (volume di liquido alimentare in ml), è quello di rispettare una variabilità dell’1 per mille. A tal proposito, la precisione che può essere raggiunta da sistemi elettronici presenta dei limiti in funzione delle velocità. Tale limite delle soluzioni meccatroniche si accentua quando le masse e le inerzie dei componenti aumentano. Si tratta di un aspetto estremamente importante nel settore del confezionamento asettico, poiché l’integrità del pacchetto dipende dalla precisione di alcuni setting meccanici in gruppi specifici della macchina. Le soluzioni meccatroniche prevedono tipicamente l’utilizzo di cinghie, le quali con l’utilizzo sono soggette a deformazione e possono indirettamente causare delle variazioni nei setting meccanici e quindi, talvolta, problemi di integrità.

I sistemi basati su tecnologie elettroniche tendono ad essere maggiormente sensibili nel caso in cui vi siano sbalzi di corrente nello stabilimento produttivo. Questo potrebbe portare ad un aumento del rischio di avarie meccaniche, problema da non sottovalutare soprattutto nel caso di Paesi che presentino infrastrutture carenti.

Pro e contro di una macchina confezionatrice basata sulla motorizzazione meccanica

In termini generali, la precisione che una camma può garantire anche ad alte velocità è assoluta, in particolare nel caso di sistemi a camme desmo, i quali non consentono eventuali giochi meccanici fra i componenti. La ripetibilità di tali prestazioni nel tempo è assicurata e stabile in particolar modo qualora il gruppo camme si trovi in un ambiente protetto e adeguatamente lubrificato.

Diversamente dalla motorizzazione meccatronica, che in tante applicazioni si combina all’utilizzo di cinghie, le camme sono meno interessate da problematiche legate all’usura delle componenti e alle conseguenti possibili variazioni nei setting meccanici. I sistemi a camme sono poco sensibili alle masse in gioco, soprattutto ad alte velocità: è sufficiente il giusto dimensionamento delle camme.

I rischi di avaria meccanica generati da sbalzi di corrente sono bassi in quanto, essendoci meno componentistica elettronica, i movimenti sono legati meccanicamente senza incorrere in collisioni e fermi macchina onerosi per il cliente, con evidenti ricadute positive in termini di affidabilità.

Nei sistemi basati su soluzioni meccaniche la risoluzione di problemi tecnici è più semplice e rapida, quindi meno costosa. Infatti, diversamente da quanto avviene con l’utilizzo di servomotori, la risoluzione delle problematiche è maggiormente intuitiva e non richiede il ricorso a tecnici altamente specializzati.

In termini di flessibilità, dal punto di vista progettuale la realizzazione di una soluzione meccanica per svolgere il cambio formato tramite camma da pannello operatore è complessa, e richiede alte competenze di progettazione meccanica, difficilmente disponibili sul mercato. Nonostante necessiti di soluzioni tecnologiche molto avanzate e sofisticate in fatto di progettazione, una movimentazione efficace tramite camme garantisce una maggiore affidabilità nel tempo in termini di robustezza del sistema, comportando una migliore efficienza produttiva.

Diversamente da quanto si possa pensare, anche i sistemi basati sulla motorizzazione di tipo meccanico permettono di gestire efficacemente diversi gradi di flessibilità.

È infatti possibile passare velocemente da un formato di pacchetto ad un altro a parità di cross-section, ad esempio dal brick da 500 ml Square a quello da 1000 ml Square in pochi minuti e senza perdita di sterilità.

Nulla impedisce, inoltre, di passare da un pacchetto ad un altro diverso per cross-section (ad esempio da un brick da 200 ml di formato Slim ad uno da 1000 ml di tipo Square) in un tempo ragionevole e con l’utilizzo di operatori interni – senza quindi far intervenire i tecnici dell’azienda produttrice della macchina riempitrice.

Infine, è possibile confezionare, sulla stessa macchina, pacchetti contraddistinti da forme particolari e personalizzate. Soluzioni tecniche innovative fanno sì che la macchina confezionatrice sia predisposta alla formazione di pacchetti non ancora ideati, cioè le cui caratteristiche (forma e dimensione) non siano note al momento dell’acquisto. Questo fa sì che il cliente possa richiedere la modifica del formato del pacchetto in un secondo momento, sulla base delle proprie esigenze di marketing.

La soluzione per il cambio formato basata sulla movimentazione a cambio meccanico si caratterizza per dei costi superiori a quelli della soluzione meccatronica, in quanto il sistema richiede gruppi meccanici aggiuntivi ad elevato contenuto tecnologico non necessari nel caso meccatronico (una camma e un sistema di cambio meccanico).

La complessità in termini di progettazione e i costi più alti trovano giustificazione tuttavia nella maggiore garanzia di affidabilità, efficienza e precisione.

A confronto di una soluzione meccatronica, in sintesi, una soluzione meccanica offre una maggiore robustezza ed un livello di performance più elevato.

Nonostante sia importante sottolineare che queste medesime soluzioni applicate al cambio formato richiedono l’utilizzo di più gruppi camme, nella realtà produttiva non occorrono soluzioni che abbiano bisogno di un numero maggiore di cambi formato. Tipicamente le normali esigenze di produzione possono essere soddisfatte con l’utilizzo di tre camme.

Conclusioni del raffronto tra i diversi sistemi di confezionamento

Nell’ambito del confezionamento asettico, dove si richiedono altissimi livelli di performance e di affidabilità, le soluzioni meccaniche, nonostante più costose e complesse, risultano preferibili anche per i sistemi di confezionamento che permettono cambi di formato.

Le caratteristiche di tale soluzione tecnologica rendono gli interventi tecnici durante le operazioni produttive più semplici e veloci, garantendo nel loro complesso vantaggi in termini di produttività e quindi di Total Cost of Ownership (TCO).

IPI ha competenze di altissimo livello nell’implementazione di soluzioni di tipo meccanico per il confezionamento in molte industrie diverse, come quella alimentare e delle bevande.

FX120, la riempitrice flessibile più veloce al mondo per il confezionamento asettico da bobina, è figlia di questo know-how. La confezionatrice asettica FX120 combina i punti di forza dei sistemi a trasmissione meccanica, elevata capacità produttiva e flessibilità.

Se sei interessato a ricevere maggiori informazioni sulla confezionatrice FX120 e ulteriori soluzioni che IPI ha studiato per te, contatta i nostri esperti:

FORNITORE DI SOLUZIONI ASETTICHE

FORNITORE DI SOLUZIONI ASETTICHE

MACCHINARI DI CONFEZIONAMENTO

MACCHINARI DI CONFEZIONAMENTO